...Analyse...

|

« LE CONCEPT DE BI ROTOR » |

Vous vous demandez probablement pourquoi nous avons choisi de développer un bi rotor. Est ce difficile à mettre en oeuvre et à piloter ? Nous espérons répondre à vôtre attente dans les lignes qui suivent.

|

|

|

||||||||||

|

|

|||||||||||

| Bi rotor !!!.... |

| Pourquoi un bi rotor |

|

La machine que nous avons développée n'est pas un bi rotor conventionnel mais une machine dédiée à des tentatives de records. Elle se situe aux limites permises par la réglementation FAI (Fédération Aéronautique Internationale), c'est à dire :

On retiendra essentiellement une machine ne dépassant pas 5kg et 3m2 de surface balayée soit une charge au disque de 1,66kg/m2 c'est à dire 2 fois moins qu'un mono rotor de concours type F3C. On peut ainsi dire que l'on a affaire à un ultra léger dont le comportement en environnement turbulent ne va pas être des plus facile. Ainsi, sur toute machine de record (sorte de Formule 1), on doit s'attaquer aux trois thèmes clé qui conditionnent le succès :

Il faut

évidemment commencer par retenir une configuration de voilure tournante. On aurait pu

retenir tout simplement une machine mono rotor qui avec près de 2m

de diamètre rotor aurait un rendement de rotor principal légèrement

meilleur que celui de 2 rotors plus petits de

1,4m (effet d'échelle dû

en partie au nombre de Reynolds).

Seulement un mono rotor consomme environ 15 à 20% de la puissance

du rotor principal à entraîner le rotor de queue pour compenser

le couple produit par ce rotor principal (quand on tourne lentement pour

réduire la puissance, le couple du rotor principal augmente et, de ce fait,

l'anticouple doit fournir plus de puissance) . Le budget des masses étudié

dans les deux cas en fonction de mes moyens de réalisation est à peine

plus favorable pour un mono rotor.

|

| Mono rotor (avantages) | Bi rotor (avantages) |

|

|

| Mono rotor (inconvénients) | Bi rotor (inconvénients) |

|

|

|

Nos conclusions donnent un avantage de l'ordre de 10% au bi rotor en tandem. Nous n'avons pas investigué le bi rotor coaxial qui nous a semblé trop compliqué sur les plans mécanique et aérodynamique. Ce choix de bi rotor a en outre été motivé par l'attirance du nouveau bien qu'étant une notion secondaire pour une machine destinée à des tentatives de record. |

| L'architecture |

|

L'architecture de notre bi rotor en tandem est toute simple : deux arbres rotor parallèles espacés de 122cm portent des têtes rotor articulées. Les deux arbres rotor sont liés par un arbre intermédiaire au moyen de couples coniques (couronnes et pignons coniques permettant le renvoi angulaire) qui participent à la réduction de vitesse nécessaire entre le moteur et les rotors. Le moteur est installé parallèlement à l'arbre intermédiaire via un autre réducteur à engrenages droits. Il est important d'inclure à cet endroit (point d'accès à l'arbre intermédiaire) une roue libre permettant aux rotors de continuer à tourner lorsque le moteur s'arrête. Dans le cas de la machine thermique la sortie moteur est directement couplée à un embrayage avant d'entraîner quoi que ce soit (c'est très important). L'installation des moteurs doit bénéficier au mieux de la ventilation naturelle des rotors (vent de Froude), c'est à dire une installation pratiquement centrale. Les rotors sont calés en quadrature, c'est à dire que lorsque l'un passe en position transversale, l'autre est en position longitudinale. Il est évidemment impératif que les rotors tournent en sens opposés pour que le couple résultant soit nul. De la sorte les deux rotors tournent de façon engrenée, assurant l'impossibilité de se rencontrer s'ils tournaient dans un même plan. Mais en fait il faut positionner le rotor arrière au dessus du rotor avant de telle sorte qu'en translation le rotor arrière ne soit pas dans l'ombre aérodynamique du rotor avant ce qui perturberait son fonctionnement. Le fait d'être contra rotatif impose la réalisation de têtes rotor et de pales à géométrie opposées. Dans les bi rotors il est habituel que les rotors se recouvrent partiellement principalement pour limiter l'encombrement de la machine. Dans notre cas nous avons très peu de recouvrement pour minimiser les pertes qui en résultent. En outre la surface balayée est ainsi limitée à 3m2: selon la réglementation on ne compte qu'une fois la surface commune des deux rotors. Dans nombre de bi rotors grandeur les arbres rotors ne sont pas parallèles mais divergent dans le plan longitudinal de la machine. Je pense ne pas me tromper en exprimant que ce choix résulte d'études en soufflerie pour favoriser le vol en translation. Les caractéristiques de nos deux machines sont rassemblées dans le tableau suivant :

|

|

CARACTÉRISTIQUES HBE_E & HBE_T h |

| Rotors | HBE_E | HBE_T |

| Nombre : rotors/pales/diamètre rotor | 2/4/1,4m | 2/4/1,25m |

| Surface balayée | 3 m2 | 2,35 m2 |

| Corde et profil pales | 31,4mm / Eppler 201 | 31,4mm / Eppler 201 |

| Force centrifuge | 22 kg | 17 kg |

| Conicité | 3 degré | 3,2 degré |

| Vitesse périphérique | 62m/s (223km/h) | 54m/s (195km/h) |

| Couple nominal absorbé par 1 rotor (altitude 1 diamètre rotor) | 1,15Nm à 4,9kg | 1Nm à 4kg |

| Châssis | HBE_E | HBE_T |

| Ecartement des rotors | 1225mm | 1225mm |

| Hauteur du rotor avant en position horizontale | 410mm | 410mm |

| Hauteur du rotor arrière en position horizontale | 450mm | 450mm |

| Motorisation | HBE_E | HBE_T |

| Type moteur | Aveox 1514/4Y (sans balais) | OS FS26S4 temps |

| Vitesse de rotation arbre intermédiaire | 3800t/mn | 3800t/mn |

| Puissance absorbée HES approximative | 200W | 130W à 200W |

| Energie | Batteries 2 A.h 26,5 v à vide | Réservoir principal (1,5l) auxiliaire (0,1l) |

| Masses | HBE_E | HBE_T |

| MTOM (Masse Totale en Ordre de Marche) approximative | 4900gr | 2700gr à 4100gr |

| Masse énergétique | 2520gr (batterie) | 1400gr (carburant) |

| Les commandes de vol |

|

Chaque

rotor doit être commandé en collectif et en cyclique comme

sur les mono rotors. On peut appeler cela la commande en mode "plein

cyclique" et de nombreux modélistes

(peut être pas si nombreux...) utilisent deux mécaniques de

mono rotors du commerce ce qui marche très bien puisque la poussée

résultante peut prendre n'importe quelle direction par rapport à

l'axe rotor. Mais le bi rotor n'est pas aussi exigeant et on peut mettre

en oeuvre une commande en mode "demi cyclique";

il suffit en effet que la poussée vectorielle puisse s'incliner à droite

et à gauche pour réaliser les fonctions de roulis et de lacet.

Pour les différentes orientations de la machine, le tableau ci après

rassemble les actions à effectuer sur le plateau cyclique. On remarque

donc que le plateau cyclique n'est jamais incliné en avant ou en

arrière ce qui simplifie sensiblement la mécanique.

|

| Plateau cyclique | Collectif avant | Collectif arrière | Cyclique avant | Cyclique arrière |

| Piqué | descend | monte | ne change pas | ne change pas |

| Cabré | monte | descend | ne change pas | ne change pas |

| Roulis à droite | ne change pas | ne change pas | incline à droite | incline à droite |

| Roulis à gauche | ne change pas | ne change pas | incline à gauche | incline à gauche |

| Lacet à droite | ne change pas | ne change pas | incline à droite | incline à gauche |

| Lacet à gauche | ne change pas | ne change pas | incline à gauche | incline à droite |

| . | ||

|

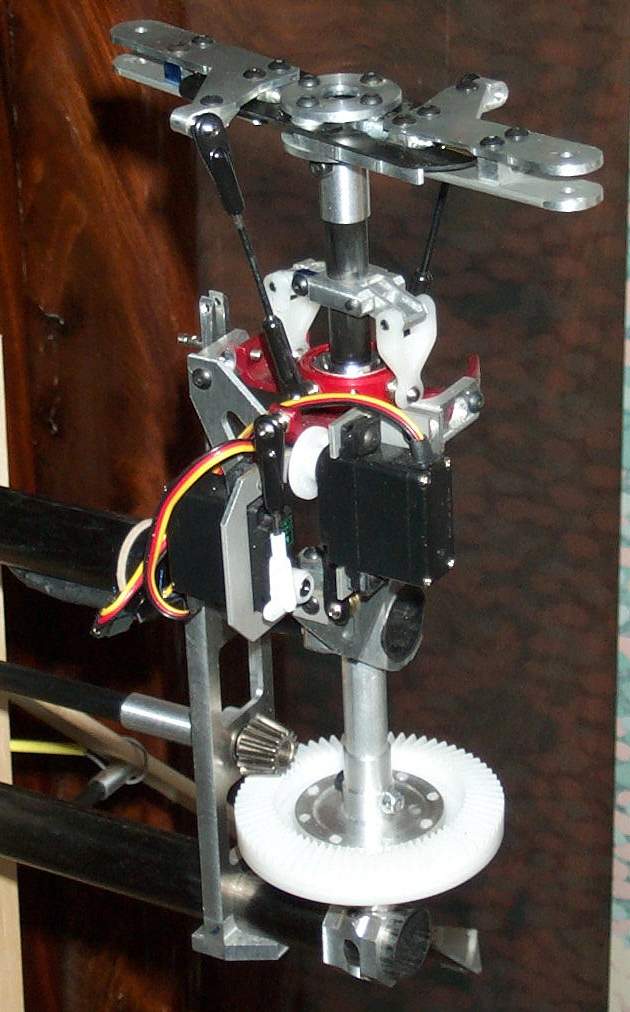

La mécanique se résume à un chariot tenant le plateau cyclique par un seul axe (longitudinal). Le chariot est commandé en altitude et le plateau cyclique en inclinaison droite/gauche. Pour cela il suffit de deux servos solidaires du chariot. Sur la photo, le servo de droite, connecté au châssis par sa biellette, commande la montée/descente du chariot (collectif). Le servo de gauche, connecté au plateau cyclique commande l'inclinaison du plateau cyclique. Le guidage du chariot est effectué en trois points : par la rotule du plateau cyclique (grosse rotule percée au diamètre de l'arbre rotor) et par deux boutonnières. Les bras de commande des porte pales sont liés à deux rotules de la partie tournante du plateau cyclique par deux poussoirs. Les deux autres rotules du plateau cyclique sont connectées à l'entraîneur (sorte de compas) dont le rôle est d'assurer un calage approprié et constant entre l'azimuth du rotor et du plateau cyclique (on y reviendra). |

.. |

|

| Les mécaniques avant et arrière sont identiques hormis la longueur des arbres rotor. |

| Le comportement du rotor |

|

Le rotor est un concept global pales plus tête rotor. Pour orienter la machine, les commandes de vol ont pour but d'incliner le plan du rotor vers la droite ou vers la gauche. Pour cela, il faut caler l'entraîneur sur l'arbre rotor de telle sorte que, quand l'azimuth du rotor est dans le plan longitudinal (azimuth de référence à 0 degré) de la machine, la commande de cyclique (inclinaison droite/gauche) soit à son maximum d'efficacité (à contrario lorsque l'azimuth est transversal, le pas cyclique est nul). C'est dans cette position que les pales doivent prendre leurs angles de pas extrêmes. On démontre et on calcule en effet que les altitudes extrêmes prises par les pales sont en retard de 90 degrés par rapport à la commande de pas (suite à une commande de pas les pales ne montent/descendent pas instantanément mais sont retardées de 90 degrés). On tient compte de ce déphasage pour que le plan de rotation trouve son inclinaison maximale sur sa droite et sa gauche, la poussée du rotor (poussée vectorielle) étant bien entendu perpendiculaire à ce plan. Cette inclinaison est très visible en rotation avec une tête articulée (c'est à dire munie de l'articulation en battement vertical) mais beaucoup moins avec une tête rigide (la déformation en flexion des pales produisant seule l'inclinaison du plan rotor). A noter qu'une tête rigide est en général associée à une barre de Bell qui elle s'incline et participe à l'orientation du vecteur de poussée. |

|

Le décalage ou déphasage de 90 degrés mentionné précédemment doit, en fait, être nuancé. Le décalage de 90 degrés s'entend uniquement dans le cas où l'articulation de battement vertical est positionnée sur l'axe rotor et totalement libre (ce qui est bien souvent un cas d'école). Plus l'articulation de battement vertical est éloigné de l'axe rotor et moins le déphasage est important. Le calcul prenant en compte la géométrie de la tête rotor permet de calculer ce déphasage (voir articles scientifiques). Sur nos têtes rotor l'éloignement de l'articulation de battement vertical est de 10mm ce qui conduit à un déphase d'environ 80 degrés; l'azimuth de référence du rotor est donc de 90-80=10 degrés pour obtenir l'élévation maximale de la pale en position transverse. Il est par ailleurs souhaitable que le les articulations de battement ne soient pas situées sur l'axe rotor sinon il n'y aurait pas de relation angulaire entre le plan rotor et l'axe rotor (ce qui peut être contourné en disposant un ressort de rappel) et la machine se comporterait en glissant à plat (situation fort désagréable que nous appelons "fuser"). Selon l'usage courant, le "T" de la tête rotor est mis en tension (forces centrifuges) entre les deux pales et prend une position d'équilibre selon la bissectrice de l'angle ouvert (conicité) défini par ces deux pales (voir dessin). Ce calage doit être effectué de façon symétrique sur chaque rotor puisqu'ils tournent en sens opposé. |

|

Le plan rotor peut s'incliner par rapport au plan d'entraînement qui, par définition est perpendiculaire à l'axe rotor. Par rapport au plan d'entraînement, les quatre inclinaisons principales sont : piqué, cabré, roulis à droite, roulis à gauche, mais , bien sûr toutes les combinaisons sont possibles. Ces inclinaisons peuvent provenir principalement par commande sur le cyclique ou par effet gyroscopique (toujours présent sur un rotor mais difficilement visible). Un exemple de l'effet gyroscopique est le suivant : quand vous avez une toupie en rotation devant vous et que vous essayez de lui imprimer un roulis par basculement à droite ou à gauche, elle va piquer ou cabrer par rapport à vous suivant le sens de basculement que vous avez choisi (autrement dit elle créé un couple opposé qui se traduit par un mouvement piqueur ou cabreur de réaction si on ne la contraint pas à rester dans le plan de roulis). Quand un rotor part en translation, il se créé un couple de roulis initial (parce que en raison des différences de vitesses la pale reculante a moins de portance que la pale avançante) qui par effet gyroscopique provoque le cabré du rotor quel que soit le sens de rotation adopté (le couple de roulis initial, lui, change de sens avec le sens de rotation). Le cabré du rotor provoque un couple de roulis opposé au couple de roulis initial (parce que la pale ascendante qui se trouve être la pale avançante voit son angle d'attaque diminuer et donc sa portance; le contraire pour l'autre pale). L'effet gyroscopique se poursuit jusqu'à ce que les deux couples s'équilibrent et, en principe, le pilote n'a pas à effectuer de compensation sur le roulis lors de la translation. La nature fait bien les choses... |

|

|

Dans d'autres situations lorsque la machine est momentanément en rotation autour des axes de tangage ou roulis, le rotor accompagne les mêmes rotations mais, en raison de l'effet gyroscopique, avec un retard proportionnel à la vitesse de rotation (même effet que celui mis en oeuvre dans les anciens gyroscopes électromécaniques). |

| Les effets induits du bi rotor |

|

Le bi rotor est orienté par la poussée vectorielle de ses rotors et leurs moments associés (transmis par les pales à l'arbre rotor) développés à chaque extrémité par les deux rotors. Le centre de gravité est supposé réglé sur une verticale à mi distance des deux rotors. A noter au passage qu'un birotor s'accommode fort bien d'un déséquilibre longitudinal du centre de gravité. Chaque rotor est à une altitude qui (par construction) lui est propre par rapport au centre de gravité et donc les bras de leviers actifs sont différents. Quand on passe une commande sur l'axe principal correspondant on obtient un effet principal et un effet induit résultant de cette commande sur les axes induits correspondants. Ce fonctionnement est rassemblé dans le tableau ci-après dans le cas d'un rotor en sens horaire à l'avant: |

| Axe principal | Effet principal | Axe induit | Effet induit | Compensation |

|

Tangage (commande de tangage) |

cabré | Roulis | aucun | rien à compenser |

| piqué | aucun | |||

| cabré | Lacet | vire à gauche | mixage tangage sur lacet | |

| piqué | vire à droite |

| Axe principal | Effet principal | Axe induit | Effet induit | Compensation |

|

Roulis (commande de roulis) |

s'incline à droite | Tangage | négligeable quand l'inertie de roulis <<< inertie de tangage | rien à compenser |

| s'incline à gauche | ||||

| s'incline à droite | Lacet | négligeable | ||

| s'incline à gauche |

| Axe principal | Effet principal | Axe induit | Effet induit | Compensation |

|

Lacet (commande de lacet) |

vire à droite | Tangage | tangage minime | caler les entraîneurs |

| vire à gauche | ||||

| vire à droite | Roulis | dévers à gauche | accorder les plateaux | |

| vire à gauche | dévers à droite |

|

On retiendra que l'effet induit majeur est produit par le tangage sur le lacet : quand on cabre le couple du rotor avant devient dominant et dans ce cas provoque la rotation à gauche. Bien que tout à fait tolérable pour le pilote, il est conseillé de le compenser par un mixage approprié tangage/lacet. L'autre effet éventuellement sensible est le dévers vers l'extérieur |

| Le comportement en vol |

|

Un bi rotor n'est pas un monstre à piloter, au moins en stationnaire, car nous avons pas réellement investigué la translation (ce n'était pas encore notre but). Comme pour toute voilure tournante, on a affaire à un système composé d'une surface balayée par les rotors et d'un centre de gravité positionné nettement en dessous. En fonction des corrections du pilote, la machine se balance autour de son centre de gravité comme pour un mono rotor. Nous utilisons couramment entre nous la notion de "fuser" qui désigne la capacité de la machine à partir en glissade pratiquement sans inclinaison préalable. Ceci rend le pilotage très délicat car on s'aperçoit beaucoup trop tardivement de la glissade. Nous préférons donc une machine qui s'incline significativement avant de partir et, là, les têtes rotor articulées (surtout quand les angulations ne sont pas bridées) ont fait merveille. On redit encore qu'une pale doit être complètement libre, hormis le contrôle de pas évidemment. Lorsque cela a été bien compris, le pilotage ne dépend plus que de la charge au disque et des inerties. Il est alors intéressant de comparer les inerties d'un bi rotor à celles d'un mono rotor : |

| Inertie en tangage | Inertie en roulis | Inertie en lacet | |

| Bi rotor | grande | faible | grande |

| Mono rotor | faible | faible | faible |

|

En tangage et en roulis on arrive à quelque chose de très semblable au comportement d'un mono rotor, à la restriction près de l'effet induit du tangage sur le roulis. En lacet, on a beaucoup plus d'inertie et il faut beaucoup anticiper pour ne pas se laisser embarquer. Avec un peu d'habitude, cela n'est pas critique. Du point de vue stabilité, nous estimons qu'à proximité du sol, les vents agissent souvent comme des rouleaux et viennent "mordre" la surface balayée par les rotors par n'importe quels côtés, créant localement une zone descendante ou ascendante et de direction quelconque. Il est ainsi facile d'imaginer qu'il tendent à faire basculer la machine. Sachant que la constante de temps d'un rotor modèle réduit est d'environ 30ms et que celle d'un pilote est supérieure à 200ms, on imagine que le dispositif de stabilisation a beaucoup à faire, mais il le fait assez bien. Le passage d'une rafale est souvent signalé par un petit acquiescement (un peu comme un canot passant une petite vague), ce qui veut dire qu'il y a encore moyen de faire mieux avec un asservissement plus efficace. La machine donne l'impression d'être "verrouillée sur rails", impression agréable que ne donne pas la stabilisation à barre de Bell. La faible charge au disque donne des capacités ascensionnelles qui peuvent faire peur au début, surtout avec la machine électrique dont le couple moteur est toujours immédiatement disponible. |

| La réalisation mécanique |

|

Pour nos tentatives de record FAI, l'idée de départ était de réaliser deux machines pratiquement identiques, hormis la motorisation électrique (HBE_E) et thermique à 4 temps (HBE_T). Le premier prototype HBE_00 avait été construit sur la base d'une structure iso plane, c'est à dire une série de nervures en sandwich entre deux feuilles de carbone de 4/10. Cette structure est excessivement solide, un peu lourde, délicate pour le positionnement des organes mécaniques (réducteurs, arbre intermédiaire), assez inaccessible, bruyante (caisse de résonance) difficilement modifiable et donnant une grande prise au vent latéral. En somme une série de petits inconvénients pas très favorables à une tentative de record. Il fallait donc trouver autre chose. Pratiquant de temps à autres la moto de randonnée, j'ai toujours été impressionné par la beauté et la solidité des fourches avant (tubes + "T") et par les structures souvent péri métriques de châssis (ces structures de formes enveloppantes permettent d'obtenir les meilleures rigidités). Pourquoi ne pas reprendre ces principes qui ont fait leur preuve. Le châssis est alors tout simple: deux tubes carbone de 20mm de diamètre et de 1,25m de long sont maintenus en parallèle par des entretoises placées à des distances appropriées pour supporter les roulements de l'arbre intermédiaire. Les tubes carbone de l'industrie sont d'une rigidité considérables car les fibres sont distribuées de façon hélicoïdale croisée et sous tension (comme pour le béton précontraint). Si on voulait faire le même produit on n'y arriverait pas. Comme les tubes standard sont à 1m de long il faut les prolonger en les "intubant" par une petite section de diamètre inférieur. Les entretoises sont fraisées dans du Dural de 6mm et allégés de façon à conserver le plus possible le concept péri métrique. Parmi différentes solutions essayées le plus efficace consiste à avoir une partie centrale et des chapeaux extérieurs assemblés par 2 vis, c'est ce qui est le plus pratique pour la maintenance ou de possibles évolutions. Ainsi constitué le châssis est largement assez solide et le seul problème est celui des vibrations car nos rotors tournent très lentement (environ 800t/mn) et produisent des vibrations qui peuvent mettre le châssis en résonance quand les rotors ne sont pas en charge (manche à zéro). Suite à différentes évolutions ce problème à pratiquement disparu, mais c'est un sujet qui peut être difficile à maîtriser. |

|

consulter les images avec la souris |

|

|

|

|

|

|

|

|

|

consulter les images avec la souris |

|

L'atterrisseur de ces machines est un élément de première importance. Sur HBE_00 on avait un train type "3 points" avec roues, la machine étant légèrement "piqueuse". Ce train est acceptable bien qu'un peu lourd à cause des roues. L'avantage est de pouvoir se poser en glissade longitudinale et de rouler au sol avant décollage (non essayé). Il faut éviter à tout prix les glissades latérales au contact avec le sol car la situation devient vite très critique. Sur HBE_E et HBE_T nous avons d'abord essayé un "3 points" auquel les roues ont été remplacé par des anneaux plus légers. Une attache sophistiquée leur permettait un contact sol en glissade vers l'extérieur pour éviter les problèmes rencontrés avec HBE_00 : petite amélioration mais pas très significative car le frottement au sol est trop important. Pour éviter de prendre des risques inutiles nous avons écarté le "3 points" et finalement adopté un atterrisseur hexagonal de grande taille réalisé en tube carbone de 8mm qui semble présenter tous les avantages:

Nous avons conservé l'attitude en piqué qui permet avant décollage de soulever l'avant et de bien sentir l'assiette de la machine avant de quitter le sol. Hormis l'atterrisseur, HBE_E a peu évolué mécaniquement depuis son origine, ce qui n'est pas la cas de HBE_T. Les deux châssis étaient identiques à l'origine. HBE_T avait un moteur placé verticalement et latéralement et 3 réservoirs de 0,5l, le tout placé à des distances appropriées du centre de gravité. Ceci avait deux inconvénients: difficulté de gérer la position du centre de gravité et centre de gravité trop haut pour un comportement agréable en vol. Le châssis a alors été repris en écartant les tubes carbone, en plaçant le moteur horizontalement (8 degrés) entre le tube inférieur et l'arbre intermédiaire. Un réservoir (1,5l) constitué de 3 sections de bouteilles de Coca Cola liées par 2 anneaux usinés en Nylon a été placé à la verticale du centre de gravité sous le tube inférieur. Les sections du réservoir sont séparées par des cloisons percées empêchant le ballottement du carburant. Le refroidissement du moteur est maintenant effectué par une turbine axiale (turbo fan) en remplacement d'une turbine radiale pas assez efficace. La turbine axiale est entraînée par une courroie crantée qui permet d'augmenter la vitesse de la turbine par rapport au moteur (la couronne crantée motrice est liée à l'arbre moteur par une friction centrifuge permettant un glissement limité en surcharge au démarrage). L'alimentation en carburant est assurée par la pressurisation échappement via une valve anti retour (solution non encore validée). |

| La radio commande |

|

La radiocommande embarquée comprend à la base le récepteur et 4 servos (collectif/cyclique avant/arrière). Il faut mixer séparément pour l'avant et l'arrière roulis/lacet d'une part et tangage/collectif d'autre part. A l'origine nous pensions que nous pouvions nous débrouiller avec les mixages de l'émetteur (Futaba FC-18). C'était possible puisque nous avions au début un seul gyro qui agissait uniquement à l'avant (d'ailleurs ce n'est pas bien, il faut agir symétriquement à l'avant et à l'arrière). Le mixage à l'émission n'était plus possible quand nous avons multiplié le nombre de gyros. En effet les gyros doivent agir sur des voies pures tangage, roulis, lacet et non sur des voies pré mixées. Il a donc fallu installer 2 mixeurs doubles entre gyros et servos, ce qui n'est malheureuse ment pas favorable au temps de réponse des chaînes de commandes. Les trois gyros sont associés entre eux suivant les trois directions tangage, roulis, lacet et globalement suspendus au châssis (méfions nous des vibrations!). La distance entre les rotors pose un problème pour le câblage. La meilleure solution est de câbler des rallonges de servos à l'intérieur des tubes carbone et de les faire ressortir près du récepteur et des servos; c'est propre et çà permet d'éviter le contournement des chapeaux des entretoises. |

Copyright 2000 Jacques

Boyer

You may use the data given in this document for your personal use, If you use this document for a publication, you have to cite the source. A publication of a recompilation of the

given material is not allowed, if the resulting product is sold for more than the production costs.This document originates at the Web site

http://aerodes.free.fr